Abbiamo un'esperienza completa nella linea di produzione di fertilizzanti composti.Non ci concentriamo solo su ciascun collegamento del processo nel processo di produzione, ma cogliamo sempre anche i dettagli del processo di ogni intera linea di produzione e otteniamo senza problemi l'interconnessione.Forniamo soluzioni di linee di produzione personalizzate in base alle reali esigenze dei clienti.

Il processo di produzione completo è uno dei principali vantaggi della vostra collaborazione con Yuzheng Heavy Industries.Forniamo la progettazione del processo e la produzione di un set completo di linee di produzione di granulazione a tamburo.

Il fertilizzante complesso è un fertilizzante composto contenente azoto, fosforo e potassio, che viene miscelato in una certa proporzione di un singolo fertilizzante e sintetizzato mediante reazioni chimiche.Il contenuto di nutrienti è uniforme e la dimensione delle particelle è la stessa.La linea di produzione di fertilizzanti composti ha un'ampia adattabilità alla granulazione di varie materie prime di fertilizzanti composti.

Il fertilizzante composto ha le caratteristiche di granulazione uniforme, colore brillante, qualità stabile e facile dissoluzione per essere assorbito dalle colture.In particolare, è relativamente sicuro per i semi coltivare fertilizzanti.Adatto a tutti i tipi di terreno e grano, mais, melone e frutta, arachidi, verdure, fagioli, fiori, alberi da frutto e altre colture.È adatto per fertilizzanti di base, fertilizzanti, caccia di fertilizzanti, fertilizzanti e irrigazione.

Le materie prime per la produzione di fertilizzanti composti includono urea, cloruro di ammonio, solfato di ammonio, ammoniaca liquida, monofosfato di ammonio, fosfato biammonico, cloruro di potassio, solfato di potassio, comprese alcune argille e altri riempitivi.Vari materiali organici vengono aggiunti in base alle esigenze del terreno:

1. Escrementi animali: pollo, sterco di maiale, sterco di pecora, canto di bestiame, letame di cavallo, letame di coniglio, ecc.

2, rifiuti industriali: uva, scorie di aceto, residui di manioca, residui di zucchero, rifiuti di biogas, residui di pelliccia, ecc.

3. Rifiuti agricoli: paglia del raccolto, farina di soia, polvere di semi di cotone, ecc.

4. Rifiuti domestici: rifiuti della cucina

5, fanghi: fanghi urbani, fanghi fluviali, fanghi filtranti, ecc.

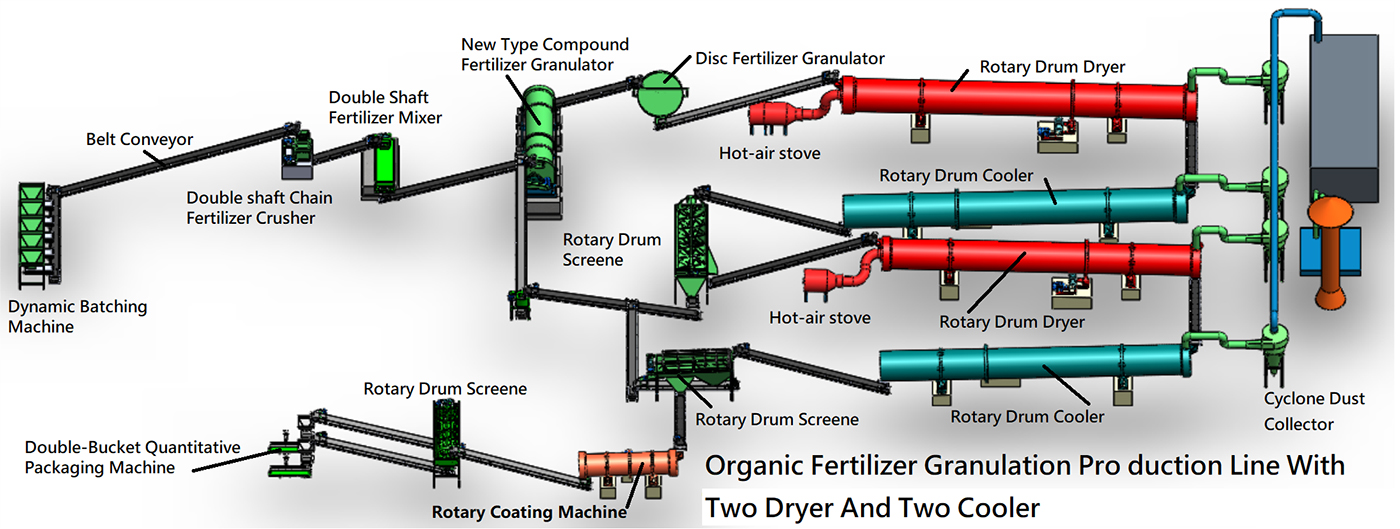

La linea di produzione di fertilizzanti composti è dotata di un ingrediente dinamico, un miscelatore a due assi, un nuovo granulatore di fertilizzanti composti, un frantoio a catena verticale, un refrigeratore per l'essiccazione a tamburo, un setaccio a tamburo, una macchina di rivestimento, un collettore di polveri, un imballaggio automatico macchina e altre apparecchiature ausiliarie.

In qualità di produttore professionale di attrezzature per linee di produzione di fertilizzanti, forniamo ai clienti linee di produzione da 10.000 a 200.000 tonnellate all'anno.

1. Il tasso di granulazione raggiunge il 70% con la macchina di granulazione a tamburo avanzata.

2. I componenti chiave adottano materiali resistenti all'usura e alla corrosione e l'apparecchiatura ha una lunga durata.

3. Il granulatore a tamburo rotante è rivestito con piastre in silicone o acciaio inossidabile e il materiale non si attacca facilmente alla parete interna della macchina.

4. Funzionamento stabile, manutenzione conveniente, alta efficienza e basso consumo energetico.

5. Utilizzare un nastro trasportatore per collegare l'intera linea di produzione per ottenere una produzione continua.

6. Utilizzare due set di camere di rimozione della polvere per trattare il gas di coda per la protezione dell'ambiente.

7. La divisione del lavoro di due setacci garantisce che la dimensione delle particelle sia uniforme e la qualità sia qualificata.

8. La miscelazione, l'essiccazione, il raffreddamento, il rivestimento e altri processi uniformi rendono il prodotto finito di qualità superiore.

Flusso di processo della linea di produzione di fertilizzanti composti: ingredienti delle materie prime → miscelazione delle materie prime → granulazione → essiccazione → raffreddamento → screening del prodotto finito → frammentazione delle particelle di plastica → rivestimento → imballaggio del prodotto finito → stoccaggio.Nota: questa linea di produzione è solo di riferimento.

Ingredienti della materia prima:

In base alla domanda del mercato e ai risultati della determinazione del suolo locale, l'urea, il nitrato di ammonio, il cloruro di ammonio, il tiofosfato di ammonio, il fosfato di ammonio, il fosfato diammonico, il calcio pesante, il cloruro di potassio (solfato di potassio) e altre materie prime sono distribuiti in una certa proporzione.Additivi, oligoelementi, ecc. vengono utilizzati come ingredienti in una certa proporzione attraverso le bilance a nastro.Secondo il rapporto della formula, tutti gli ingredienti delle materie prime vengono fatti scorrere uniformemente dai nastri ai miscelatori, un processo chiamato premiscele.Garantisce l'accuratezza della formulazione e ottiene ingredienti continui efficienti.

1. Mescolare:

Le materie prime preparate vengono completamente miscelate e mescolate in modo uniforme, ponendo le basi per un fertilizzante granulare ad alta efficienza e di alta qualità.Per una miscelazione e un'agitazione uniformi è possibile utilizzare un mixer orizzontale o un mixer a disco.

2. Granulazione:

Il materiale dopo la miscelazione e la frantumazione uniforme viene trasportato dal nastro trasportatore al nuovo granulatore di fertilizzanti composti.Con la rotazione continua del tamburo, il materiale forma un movimento di rotolamento lungo un determinato percorso.Sotto la pressione di estrusione generata, il materiale viene riunito in piccole particelle e attaccato alla polvere circostante per formare gradualmente una forma sferica qualificata.Granuli.

3. Granuli secchi:

Il materiale di granulazione deve essere essiccato prima di poter soddisfare i requisiti relativi al contenuto di umidità delle particelle.Quando l'essiccatore ruota, la piastra di sollevamento interna solleva e lancia continuamente le particelle di stampaggio, in modo che il materiale sia a pieno contatto con l'aria calda per rimuoverne l'umidità, in modo da raggiungere l'obiettivo di un'asciugatura uniforme.Adotta un sistema di purificazione dell'aria indipendente per emettere centralmente i gas di scarico e risparmiare energia e ridurre i consumi.

4. Raffreddamento dei granuli:

Dopo che le particelle di materiale sono state asciugate, devono essere inviate al refrigeratore per il raffreddamento.Il refrigeratore è collegato tramite un nastro trasportatore all'essiccatore.Il raffreddamento può rimuovere la polvere, migliorare l'efficienza del raffreddamento e l'utilizzo dell'energia termica e rimuovere ulteriormente l'umidità dalle particelle.

5. Screening:

Dopo che le particelle del materiale si sono raffreddate, tutte le particelle fini e grandi vengono selezionate attraverso un setaccio a rulli.I prodotti non qualificati setacciati dal nastro trasportatore al miscelatore vengono nuovamente mescolati e granulati con le materie prime.Il prodotto finito verrà trasportato alla macchina per il rivestimento di fertilizzanti composti.

6. Menzione:

Viene utilizzato principalmente per applicare una pellicola protettiva uniforme sulla superficie delle particelle quasi finite per migliorare efficacemente la durata di conservazione delle particelle e renderle più lisce.Dopo il rivestimento, rappresenta l'ultimo anello dell'intero processo produttivo: l'imballaggio.

7. Imballaggio:

Questo processo adotta una confezionatrice quantitativa automatica.La macchina è composta da una pesatrice automatica, un sistema di trasporto, una macchina sigillatrice, ecc. È inoltre possibile configurare le tramogge in base alle esigenze del cliente.Può realizzare l'imballaggio quantitativo di materiali sfusi come fertilizzanti organici e fertilizzanti composti.