La linea di produzione annuale di 20.000 tonnellate di fertilizzanti composti è una combinazione di attrezzature avanzate.Basso costo di produzione e alta efficienza produttiva.La linea di produzione di fertilizzanti composti può essere utilizzata per la granulazione di varie materie prime composite.Infine, fertilizzanti composti con diverse concentrazioni e formule possono essere preparati in base alle esigenze effettive, ricostituiscono efficacemente i nutrienti necessari alle colture e risolvono la contraddizione tra domanda delle colture e offerta del suolo.

La linea di produzione di fertilizzanti compositi può produrre fertilizzanti composti ad alta, media e bassa concentrazione per varie colture.Non è necessario che la linea di produzione sia a secco, con piccoli investimenti e bassi consumi energetici.

Il rullo della linea di produzione di fertilizzanti compositi può essere progettato in diverse forme e dimensioni per spremere e produrre particelle di diverse dimensioni.

In generale, il fertilizzante composto contiene almeno due o tre sostanze nutritive (azoto, fosforo, potassio).Ha le caratteristiche di un alto contenuto di nutrienti e pochi effetti collaterali.Il fertilizzante composto svolge un ruolo fondamentale nella concimazione equilibrata.Non solo può migliorare l'efficienza della fertilizzazione, ma anche promuovere la resa stabile ed elevata delle colture.

In qualità di produttore professionale di attrezzature per linee di produzione di fertilizzanti, forniamo ai clienti attrezzature di produzione e le soluzioni più adatte per le diverse esigenze di capacità produttiva, da 10.000 a 200.000 tonnellate all'anno.

Le materie prime per la produzione di fertilizzanti composti includono urea, cloruro di ammonio, solfato di ammonio, ammoniaca liquida, monofosfato di ammonio, fosfato biammonico, cloruro di potassio, solfato di potassio, inclusa argilla e altri riempitivi.

1) Fertilizzanti azotati: cloruro di ammonio, solfato di ammonio, tio di ammonio, urea, nitrato di calcio, ecc.

2) Fertilizzanti di potassio: solfato di potassio, erba e cenere, ecc.

3) Fertilizzanti al fosforo: perfosfato di calcio, perfosfato di calcio pesante, fertilizzante di magnesio e fosfato di calcio, polvere di minerale fosfato, ecc.

1. La linea di produzione di fertilizzanti compositi ha le caratteristiche di basso consumo energetico, grande capacità produttiva e buoni vantaggi economici.

2. La linea di produzione adotta la granulazione a secco, eliminando il processo di raffreddamento e asciugatura e riducendo notevolmente i costi dell'attrezzatura.

3. La linea di produzione di fertilizzanti composti è compatta e ragionevole e copre una piccola area.

4. Nel processo di produzione, il consumo di energia è minimo e non ci sono tre rifiuti.La linea di produzione di fertilizzanti compositi ha prestazioni stabili, qualità affidabile e lunga durata.

5. La linea di produzione di fertilizzanti composti può essere utilizzata per produrre varie materie prime di fertilizzanti composti.E il tasso di granulazione è abbastanza alto.

6. La linea di produzione di fertilizzanti composti può produrre fertilizzanti composti a diverse concentrazioni per soddisfare le esigenze di diversi clienti.

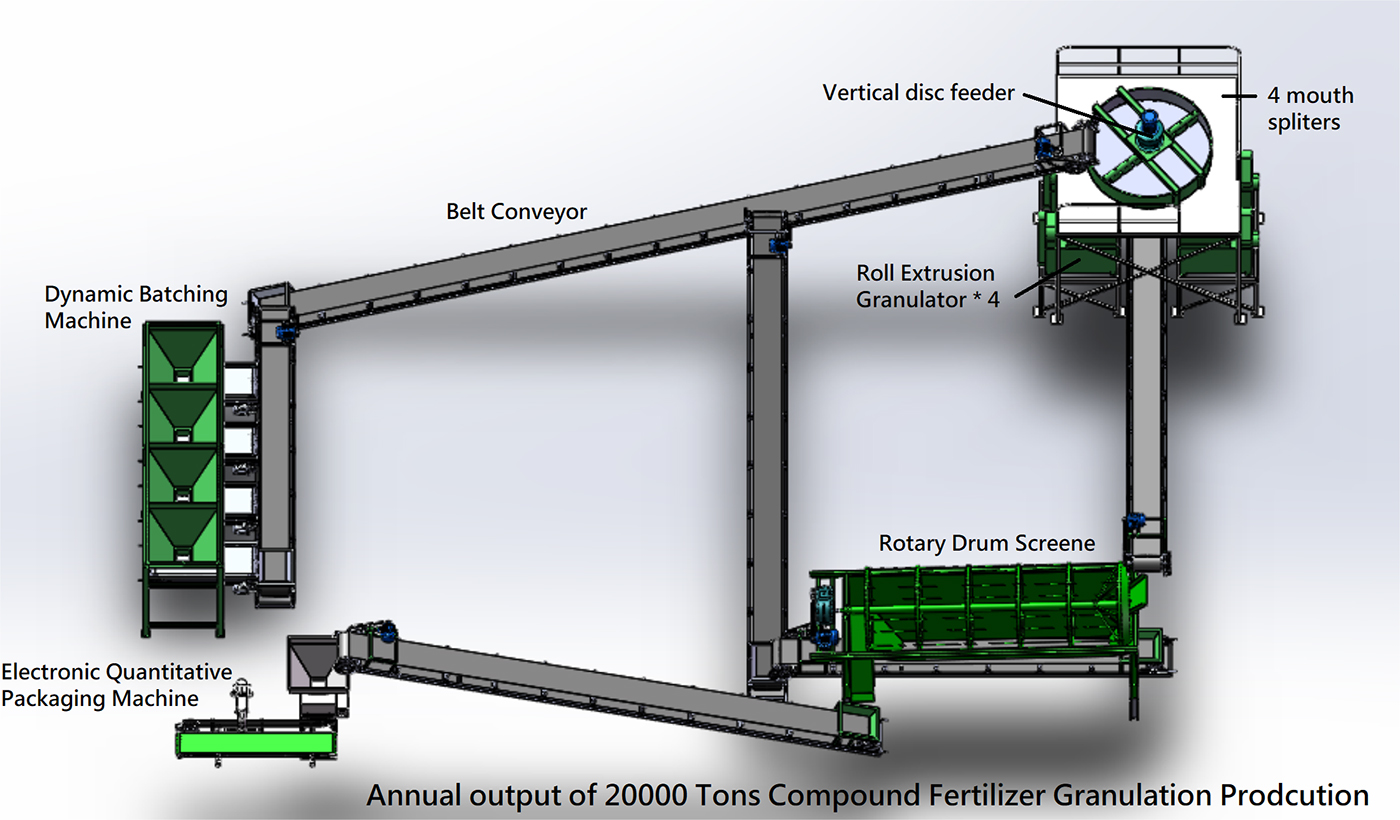

In generale, la linea di produzione di fertilizzanti compositi è generalmente costituita dalle seguenti parti: processo di miscelazione, processo di granulazione, processo di frantumazione, processo di vagliatura, processo di rivestimento e processo di imballaggio.

1. Dosatrice dinamica:

È possibile realizzare gli ingredienti di più di tre materiali.La macchina dosatrice ha più di tre sili e può opportunamente aumentare e ridurre il silo in base alle esigenze del cliente.All'uscita di ogni silo è presente una porta elettronica pneumatica.Sotto il silo si chiama tramoggia, il che significa che il fondo della tramoggia è un nastro trasportatore.Si dice che la tramoggia e il nastro trasportatore siano appesi a un'estremità della leva di trasmissione, l'altra estremità della leva sia collegata al sensore di tensione e il sensore e la parte di controllo pneumatico siano collegati al computer.Questa macchina adotta la pesatura cumulativa di bilance elettroniche, che viene controllata automaticamente dal controller di dosaggio, e il rapporto di pesatura di ciascun materiale viene completato a turno.Presenta i vantaggi di una struttura semplice, un'elevata precisione degli ingredienti, un funzionamento semplice e un utilizzo affidabile.

2. Frantoio a catena verticale:

Combina diversi materiali compositi in una certa proporzione e mettili in un frantoio a catena verticale.Le materie prime verranno frantumate in piccole particelle per soddisfare le esigenze del successivo processo di granulazione.

3. Alimentatore verticale a dischi:

Dopo che la materia prima è stata frantumata, viene inviata all'alimentatore a dischi verticale e la materia prima viene miscelata e agitata uniformemente nel mixer.Il rivestimento interno del mixer è in polipropilene o lamiera di acciaio inox.Tali materie prime con elevata corrosione e viscosità non sono facili da attenersi.Il materiale miscelato entrerà nel granulatore a tamburo.

4. Granulatore per estrusione di rulli:

Adottando la tecnologia di estrusione a secco, il processo di essiccazione viene omesso.Si basa principalmente sulla pressione esterna, in modo che il materiale sia costretto a essere compresso in pezzi attraverso due giochi a rulli inversi.La densità effettiva del materiale può aumentare di 1,5-3 volte, raggiungendo così un certo standard di resistenza.Particolarmente adatto per luoghi in cui è necessario aumentare il peso della pila di prodotti.L'elasticità operativa e l'ampia gamma di adattamenti possono essere regolati mediante la pressione del liquido.L'attrezzatura non è solo scientifica e ragionevole nella struttura, ma ha anche pochi investimenti, un impatto rapido e buoni vantaggi economici.

5. Vaglio a tamburo rotante:

Viene utilizzato principalmente per separare il prodotto finito dal materiale riciclato.Dopo la setacciatura, le particelle qualificate vengono immesse nella macchina confezionatrice e le particelle non qualificate vengono immesse nel frantoio a catena verticale per produrre nuovamente granulato, realizzando così la classificazione del prodotto e la classificazione uniforme dei prodotti finiti.La macchina adotta uno schermo combinato per una facile manutenzione e sostituzione.La sua struttura è semplice e fregata.Il funzionamento conveniente e stabile è un'attrezzatura indispensabile nella produzione di fertilizzanti.

6. Confezionatrice elettronica quantitativa:

Dopo che le particelle sono state vagliate, vengono confezionate dalla macchina confezionatrice.La confezionatrice ha un alto grado di automazione, integrando pesatura, sutura, imballaggio e trasporto, che realizza un rapido imballaggio quantitativo e rende il processo di imballaggio più efficiente e accurato.

7. Nastro trasportatore:

Il trasportatore svolge un ruolo indispensabile nel processo produttivo, perché collega diverse parti dell'intera linea di produzione.Su questa linea di produzione di fertilizzanti composti, abbiamo scelto di fornirvi un nastro trasportatore.Rispetto ad altri tipi di trasportatori, i trasportatori a nastro hanno un'ampia copertura, rendendo il processo di produzione più efficiente ed economico.